蠕动泵流量不稳定或精度下降原因分析

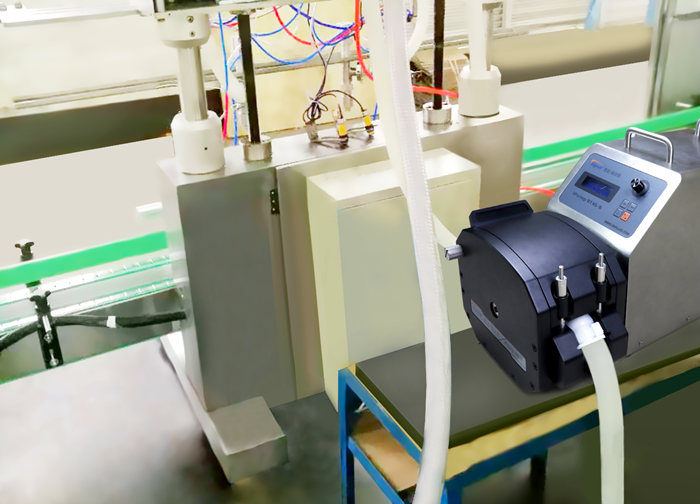

提供者: 来源: 时间:2025-04-07在化工、医药、食品等精密流体传输领域,蠕动泵的流量稳定性与精度直接关系着生产效率和产品质量。然而,软管老化、泵头压力不均、电机转速波动等问题常导致流量异常。本文从技术原理出发,结合思诺蠕动泵厂家企业经验,提供系统性解决方案。

问题根源:三大核心诱因分析

1.软管老化失效

作为唯一接触介质的部件,蠕动泵软管长期受压后弹性衰减会导致回弹力不足,泵腔容积变化率降低。实验数据显示,硅胶软管在连续运行500小时后,内径收缩率可达5%-8%。若输送腐蚀性介质(如强酸、有机溶剂),管壁渗透率增加,进一步加剧流量偏差。

2.机械结构失准

蠕动泵泵头压块压力偏差超过±0.1MPa时,软管各段受压不均,引发脉动式流量波动。某生物制药企业案例显示,压块压力失衡会导致瞬时流量波动幅度达±15%。同时,驱动电机转速波动(如电压不稳或轴承磨损)会直接改变泵送频率。

3.系统响应滞后

开环控制模式下,负载变化或介质粘度改变时,传统PID算法难以快速补偿流量偏差。测试表明,当背压突然升高0.3MPa时,普通蠕动泵需8-10秒才能恢复设定流量。

解决方案:三位一体优化策略

1. 软管智能维护体系

材质升级:针对酸碱性介质推荐Pharmed® BPT软管(耐PH值1-14),其疲劳寿命可达2000小时,较普通硅胶管提升3倍;

设定更换周期:采用累计工作计时器+弹性模量检测仪双重判定,避免固定周期更换造成的浪费或失效风险;

安装标准化:使用激光定位仪确保软管弯曲半径≥5倍管径,消除应力集中点。

2. 机电协同校准技术

动态闭环控制:集成霍尔流量计(精度±0.5%)与矢量变频器,实时调节转速补偿压力波动。某乳品灌装线应用该方案后,批次灌装误差从±3%降至±0.8%;

压力智能匹配:采用数字扭矩扳手(如Norbar 系列)精准调节压块压力至0.35MPa佳值,并通过压力传感器组监测6点接触压力均衡性。

3. 预防性维护系统振动频谱分析:安装三轴加速度传感器,当200Hz频段能量值超标时预警轴承故障;

冀公网安备 13060202001139号

冀公网安备 13060202001139号